7月22日,华中科技大学发布重大科研成果,该校机械学院张海鸥团队利用首创的“铸锻铣一体化”金属3D打印技术,成功制造出世界首批3D打印锻件。该成果有望改变世界金属零件制造历史,给全球机械制造业带来颠覆性创新。

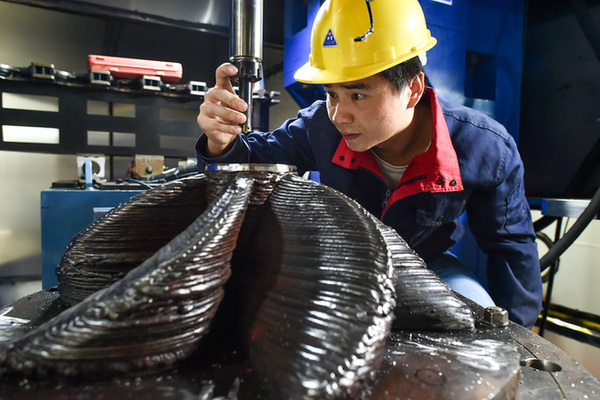

工人利用“铸锻合一”3D打印技术制造螺旋桨零件。

工人利用“铸锻合一”3D打印技术制造螺旋桨零件。

3D打印技术一直受到国际制造业的青睐,但常规金属3D打印技术,制件没有经过锻造,疏松、气孔、未熔合等缺陷难以避免,抗疲劳等性能严重不足,各向异性明显且易产生裂纹、变形。产品“中看不中用”,无法高端应用。为解决这一世界性难题,张海鸥团队经过十多年攻关,独立研制了微铸锻同步复合设备,创造性地将金属铸造、锻压技术合二为一,实现了边铸边锻等轴细晶化,大幅提高了零件强度和韧性,并在制造过程中复合铣削,在世界上首次铸锻铣一体化3D打印出高性能锻件。经认证,这种微铸锻生产的零部件,各项技术指标和性能均稳定超过传统铸件。

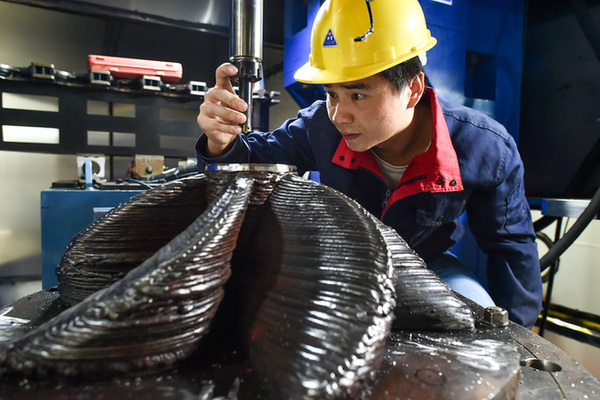

铸锻铣复合制造设备操作。

铸锻铣复合制造设备操作。

此外,一般3D打印大都采用激光、电子束为热源且多使用粉末材料,成本高昂。而该技术使用高效廉价的电弧为热源,成本为进口的激光器的1/10,并且使用金属丝材做为原料,材料利用率达到80%以上,而价格仅为普遍激光扑粉粉材的1/10左右。

锻件进行最后的铣削加工。

锻件进行最后的铣削加工。

据介绍,正在建设的微铸锻铣复合制造设备能制造5.5*4.2*1.5的金属锻件,表面粗糙度0.02毫米,达到普通机械加工水平。现有设备已打印飞机用钛合金、海洋深潜器、核电用钢等八种金属材料。(中国日报湖北记者站)

美国迈阿密一机场出现巨型UFO

美国迈阿密一机场出现巨型UFO  高墙之内:探访泰国重刑犯监狱

高墙之内:探访泰国重刑犯监狱  丹麦小猫拥有奇异大眼 睡觉时仍半睁

丹麦小猫拥有奇异大眼 睡觉时仍半睁

“双头姐妹”共享一个身体 已大学毕业

“双头姐妹”共享一个身体 已大学毕业  三万英尺高空下的地球 没想到竟如此美丽

三万英尺高空下的地球 没想到竟如此美丽  巴西:2016里约动漫节精彩上演 花式Cosplay美女趣味十足

巴西:2016里约动漫节精彩上演 花式Cosplay美女趣味十足

里约奥运会前瞻:美国男子体操队运动员媒体写真

里约奥运会前瞻:美国男子体操队运动员媒体写真  2016里约奥运会和残奥会吉祥物亮相

2016里约奥运会和残奥会吉祥物亮相  散落世界各地的宗教建筑 充满魔幻色彩呈现视觉盛宴

散落世界各地的宗教建筑 充满魔幻色彩呈现视觉盛宴

伦敦:著名“不爽猫”蜡像亮相杜莎馆 与本尊合影傻傻分不清楚

伦敦:著名“不爽猫”蜡像亮相杜莎馆 与本尊合影傻傻分不清楚  里约奥运会前瞻:美国女篮媒体写真

里约奥运会前瞻:美国女篮媒体写真  英女子疯狂迷恋凯蒂猫 3万英镑存藏品

英女子疯狂迷恋凯蒂猫 3万英镑存藏品

英国一核潜艇与商船相撞 核潜艇被撞坏

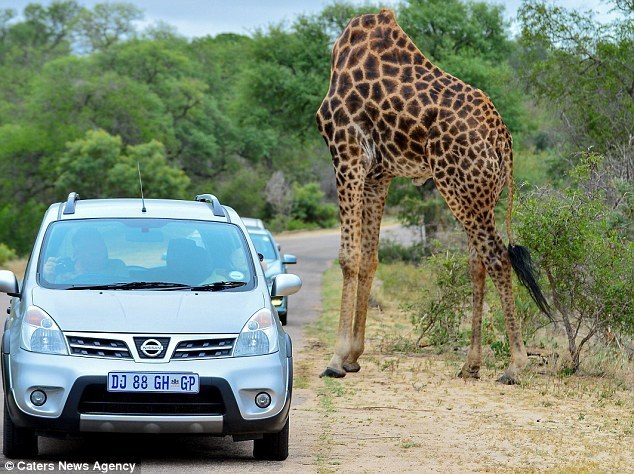

英国一核潜艇与商船相撞 核潜艇被撞坏  我的头呢?动物“神走位”造视觉错觉

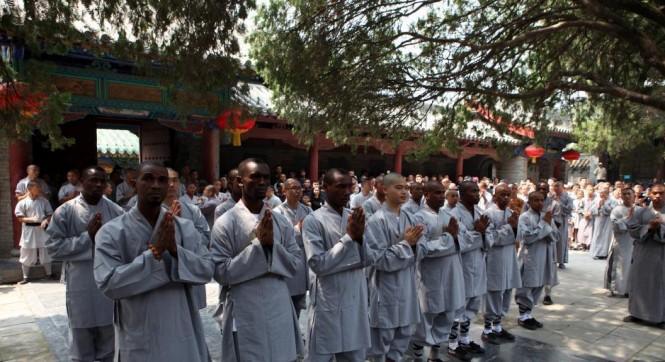

我的头呢?动物“神走位”造视觉错觉  非洲弟子少林寺修行 释永信出席开班仪式

非洲弟子少林寺修行 释永信出席开班仪式

湖北十堰现“绿松石王”重达215公斤 价格过千万

湖北十堰现“绿松石王”重达215公斤 价格过千万  乡村教师街头卖唱 赚钱为学生买教具

乡村教师街头卖唱 赚钱为学生买教具  万万没想到!9岁女孩头竟皮植入4个气球

万万没想到!9岁女孩头竟皮植入4个气球